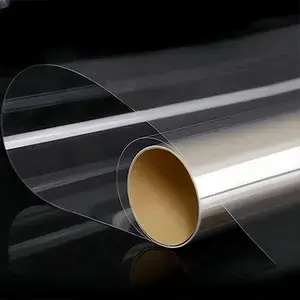

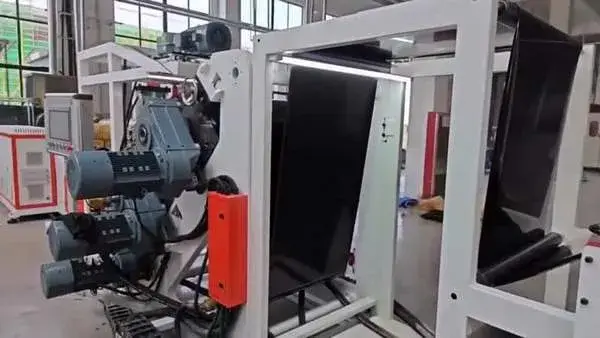

Экструзионная линия Amtop производит высококачественные пластиковые листы для использования в различных отраслях. Она осуществляет экструзию, каландрование и намотку, преобразуя необработанные пластиковые гранулы в листы или рулоны для последующего термоформования изделий. Данная линия экструзии поддерживает обработку полимеров ПС, ПП и ПСВ и подготавливает пластиковые листы для производства стаканов, тарелок, лотков, блистерных упаковок и упаковок для канцелярских товаров.

| Модель |

|

| Совместимые материалы | ПП (PP), ПС (PS), ПЭ (PE) |

| Количество слоев листа | 1-5 слоев |

| Производственная мощность | 150-250 кг/ч (настраиваема) |

| Диаметр шнека | 120, 130, 150 мм (опционально) |

| Соотношение диаметра к длине (L/D) | 35:1, с градуированным разделением |

| Скорость шнека | 80 об/мин |

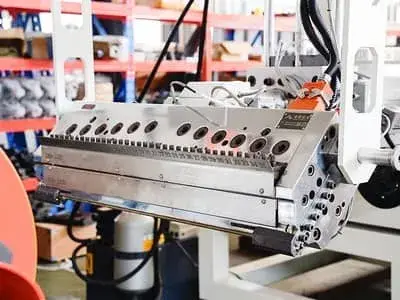

| Ширина матрицы | 900 мм |

| Реальная рабочая ширина листа | 780 мм |

| Толщина листа | 0,3-3,5 мм |

| Мощность основного двигателя | 75 кВт |

| Верхний каландр | Ø450×900 мм |

| Средний каландр | Ø450×900 мм |

| Нижний каландр | Ø450×900 мм |

| Каландр для охлаждения | Ø200×900 мм |

| Метод намотки | независимая намотка |

| Макс. диаметр намотки | 800 мм |

| Общая мощность | 180 кВт |

| Электропитание | 380 В, 3 фазы, 50 Гц |

| Габариты машины (Д×Ш×В) | 17×3×2,6 м |

| Вес машины | 12 т |

Оснащен передовым горизонтальным трехвалковым каландром, что упрощает эксплуатацию и мониторинг процесса.

Энергоэффективное оборудование обладает большой производительностью экструзии при низком потреблении энергии.

Шнек с высоким соотношением L/D гарантирует эффективную пластификацию.

Эргономичная конструкция упрощает эксплуатацию и имеет много функций для настройки и контроля.

Панель управления с сенсорным экраном

Панель управления с сенсорным экраном Система управления на базе ПЛК

Система управления на базе ПЛК Инвертор

Инвертор Контактор

Контактор

Обрезки и отходы материала могут быть напрямую направлены в онлайн-дробилку.

Мы предоставим вам лучшие решения для термоформования и экструдирования.

Свяжитесь с нами сегодня!

Разные модели термоформовочных машин предназначены для различных производственных требований и типов продукции. Рекомендуем сначала определить основную категорию изделий, а затем выбрать оборудование, максимально соответствующее требованиям. Одна машина не может производить все виды продукции, поэтому сделайте упор на ваших основных изделиях.

Основные материалы для производства пластиковой упаковки включают ПП, ПЭТ, ПВХ, ВПС, БОПС:

На одной машине можно производить разную продукцию, сменяя пресс-формы. Однако важно учесть, что производственные объемы и спецификации изделий должны соответствовать требованиям выбранной модели машины.

После подтверждения заказа мы разрабатываем формы на основе ваших образцов изделий и предоставляем чертежи для утверждения. После согласования дизайна и размеров мы приступаем к производству форм.

Стандартные варианты оплаты включают T/T (телеграфный перевод) и L/C (аккредитив). Мы готовы рассмотреть и другие методы оплаты.